複合プラスチックの再資源化を実現

とはいえ事業領域は未踏のフィールド。これまで複合プラスチックの再資源化は本格的に行われていなかった。その理由について間瀬さんは「それは簡単で、市場がなかったからです」と言う。

「世界的に見ても廃プラは焼却し埋め立てればよかったんです。しかしサーキュラーエコノミーという概念が生まれ、市場で存在感が増すなか、埋め立て処理より再資源化に付加価値がついた。再び何かを作ることに、事業的な優位性が生まれただけの話なんです」と、何てことはないというような口調で語る。

三重県鳥羽市にある自社工場では、素材の回収・洗浄・粉砕・成形・加工・商品製造までを一貫して行うため、廃棄漁具をはじめとする多様なプラスチックが集まってくる。

テンションの高まりを見せたのは複合プラスチックのリサイクル技術について話が及んだときのこと。「作ろうと思ったのはいいけれど、開発の難度は非常に高いものでした」と言葉に力を込めた。

「再資源化には、チョコレートのように溶けている融点の異なる数種のプラスチック素材を、混合し、成形後にモノとして安定させる必要があるわけです。

この安定化に重要となるのが成形データ。ですが、誰も手掛けたことがないので、どこにも存在しない。おかげで基礎研究のような実験をずっと自分たちで行ってきました。それこそ組み合わせ方は無限。現在はようやく7000パターンほどの成形データを入手した状況です」。

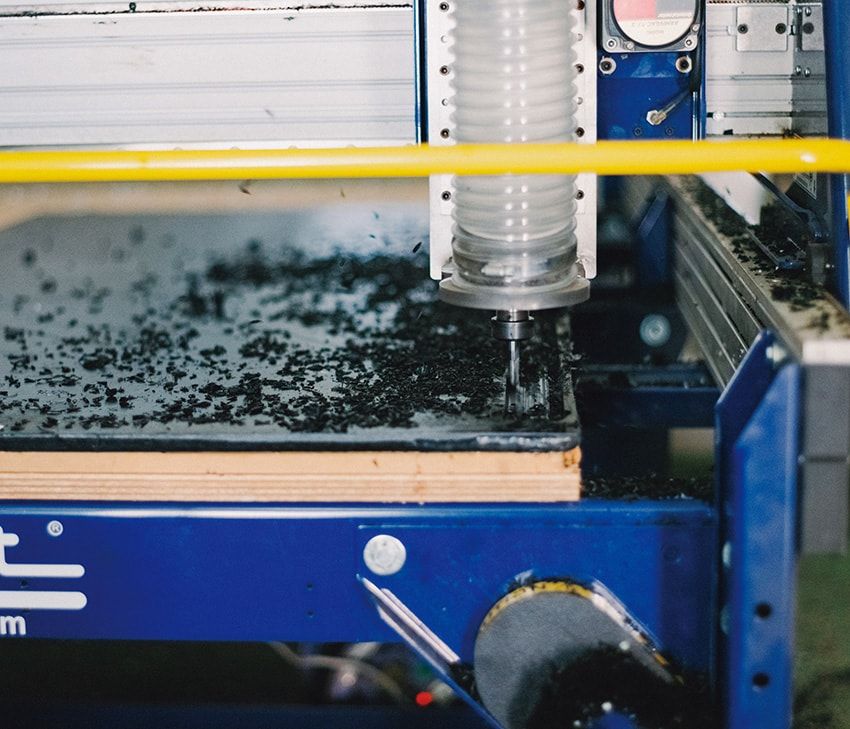

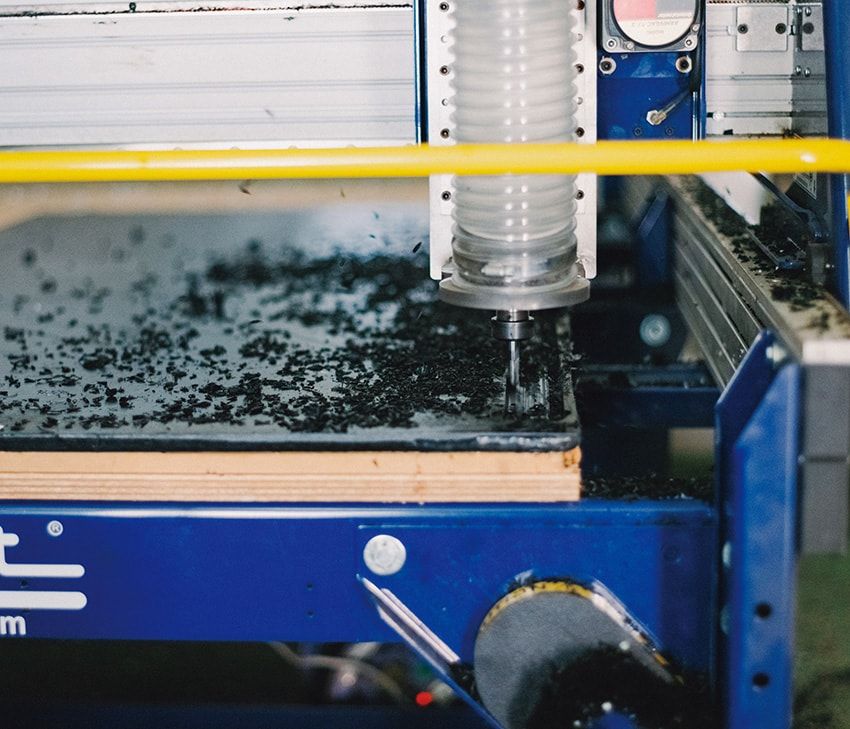

役割を終えた廃棄物から、100%リサイクルのマテリアルを生成するリマーレ。分別や処理が困難な複合プラスチックも見事に再資源化。板材はおよそ1畳もの大判サイズでの成形を可能にしている。

扱う素材には海プラもあるが、これがまた厄介だという。

「海プラは素性分析したものしか扱えないため、入手したら必ず分析します。その際に問題が生じるのは海外からの漂着物。外側はポリエチレンながら内側の素材に不純物が混じっている場合が多く、しかも国によってその内容がバラバラ。

海プラが100個あればそれらの素材すべてを把握する必要がある状況なので、再資源化への道のりはとても難しくなるんです」。

ただ、困難さが増せば楽しさも増すといい、濃霧で進む方向すらわからなかった視界が少しずつ晴れていく様子が、まるで冒険のようなのだと目を輝かせる。

木工加工や金属加工に使用される機械を活用していることもあり、さまざまなプロダクト開発ができるという。しかも生み出すのはプラスチックらしい風合いを活かしたマテリアル。廃棄されるしかなかった“ゴミ”に新しい息吹を吹き込むのだ。

「同じ場所に座っていられる陸での時間は本当に退屈なんです。やっぱり海での時間が圧倒的に刺激的だったんですよね。状況は刻一刻と変わり、その変化を読み間違えると、大袈裟でなく生死に関わりますから。その意味で会社経営は変化が常に訪れるので面白いと感じます。

また、何の事業を興すのかと自問したときに浮かんだのが、生物的データと経済的データを取り続けていきたいという気持ち。このふたつは社会の発展のために必要だなと強く思ったんです。なぜなら、フグには有毒部位があって、致死量を食べると死亡すると知っているのは誰かが経験したから。先人の経験によるデータは未来で生きるんです」。

思いを抱いた背景には20歳で父となったことがある。自身のライフタイムの先にある社会に貢献したい。そのような未来的な思考が芽生えたのだ。

3/3